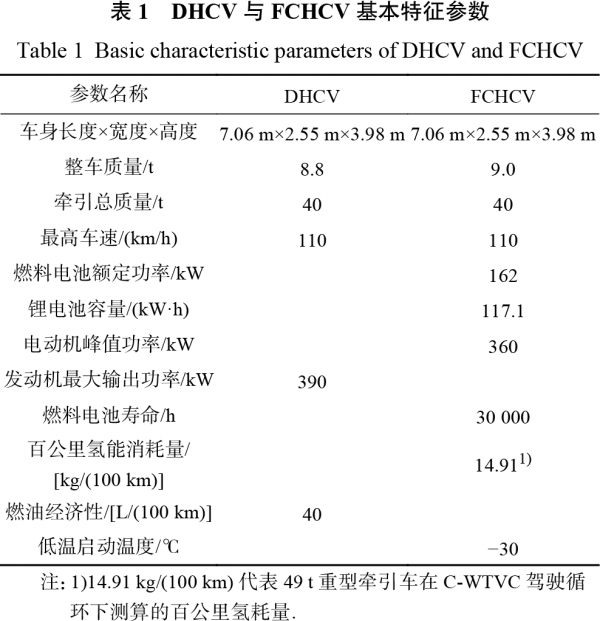

张硕1,张春梅1,蔡旭1,兰利波1,张建章1,张溆祺2,陈轶嵩1 (1.长安大学汽车学院,陕西西安710064;2.长安大学长安都柏林国际交通学院,陕西西安710064) 摘要:氢燃料重型商用车(fuel cell heavy commercial vehicles,FCHCV)在推广交通领域碳减排方面具有广阔的应用前景,但对环境是否友好仍需进一步研究。为准确衡量FCHCV相对于柴油重型商用车(diesel heavy commercial vehicles,DHCV)的环境效益,基于生命周期评价理论和《节能与新能源汽车技术路线图2.0》,构建面向2035年基于不同氢能路径的FCHCV与DHCV的材料消耗、能源消耗、碳排放和污染物排放预测评价模型,科学量化预测不同氢能路径下FCHCV相较于DHCV的全生命周期环境影响和节能减排潜力,梳理并搭建了FCHCV与DHCV的物质流、能量流和排放流的数据清单,采用GaBi软件与CML2001方法体系对数据清单进行了计算,并对比分析了全生命周期环境影响预测结果。结果表明:目前,FCHCV的全生命周期材料消耗量高于DHCV,主要原因是锂的材料消耗量较高,基于光伏电解水制氢路径的FCHCV的节能减排效果较好,对环境产生的负面效益较低。到2035年,基于光伏电解水制氢的FCHCV的全生命周期化石能源消耗量、碳排放和酸化潜值较DHCV分别低41.78%、79.09%、55.30%,但基于混合电力电解水制氢的FCHCV的全生命周期化石能源消耗量、碳排放量和酸化潜值较DHCV分别高56.80%、10.47%和45.01%。研究显示,以可再生能源制氢为基础的FCHCV在未来具有较大的节能减排和降低环境负面效益潜力,但以混合电力制氢为基础的FCHCV未来与DHCV在节能减排和环境保护方面竞争力较小。 全球变暖和能源安全问题成为中国高质量发展需要面对的问题,当前交通运输行业已成为中国碳排放重要领域之一[1]。《关于印发2030年前碳达峰行动方案的通知》中明确,到2030年新增新能源、清洁能源动力的交通运输工具比例在40%左右。《氢能产业发展中长期规划(2021−2035年)》中预计,到2025年初步建立以工业副产氢和可再生能源制氢就近利用为主的氢能供应体系。同时,各级政府发布氢能与燃料方面的发展规划,预计到2025年和2035年全国燃料汽车保有量分别达10×104和100×104辆,氢燃料汽车在未来拥有巨大的发展潜力。部分学者关于燃料重型商用车的高成本、高续航里程、加氢站建设[2]等因素研究发现,燃料汽车发展路线应以商用车为主[3]。氢燃料重型商用车(fuel cell heavy commercial vehicles,FCHCV)在运行使用阶段产物只有对环境友好的水[4],但是考虑FCHCV的材料获取、制造过程以及追溯氢能的制取、运输和存储过程,FCHCV较传统燃油重型商用车对环境是否友好仍是需要研究的课题。利用全生命周期评价(life cycle assessment,LCA)方法可以全面系统地量化对比FCHCV与传统燃油重型商用车对环境产生的影响和节能减排效益。 LCA方法早在20世纪60年代便用于产品能源与资源相关研究,采用LCA方法可以量化分析产品生命周期内涉及资源、能源消耗以及所产生的各种环境影响,实现产品生命周期环境评价结果最优,推动产品绿色可持续发展。在生命周期影响评价方法方面,目前比较成熟、应用比较广泛的有国外的EDIP、CML[5]等方法,其中CML2001方法体系涉及的影响评价分为材料的消耗、能源的消耗以及污染物的排放和损害等三大类,笔者选取CML2001方法体系评估FCHCV生命周期环境效益。关于采用LCA方法对FCHCV与传统燃油重型商用车进行评估方面,国内外已有不少研究案例。从寻求替代柴油燃料的研究视角出发,Wanniarachchi等[6-7]基于车辆类型和相关供应链,全面考察了替代燃料货运的生命周期环境和经济影响,并针对关键的电力和氢燃料供应链场景开发了一个LCA影响数据库;Sun等[8]量化评估了加拿大液化天然气作为重型车辆的替代燃料对环境的影响;Stettler等[9]量化对比了液化气和柴油重型货车的燃料生命周期碳排放;Hannach等[10]通过改造现有的燃料喷射系统和卡车上的燃料存储来混合柴油和氢气,评估了在重型卡车上实施氢和柴油双燃料解决方案的生命周期环境和经济影响。从柴油和氢燃料商用车的LCA对比研究视角,Yeow等[11-14]从续航里程、氢能路径、车辆类型和生命周期成本方面进行了研究,发现FCHCV与柴油重型商用车(diesel heavy commercial vehicles,DHCV)相比能在一定程度上降低碳排放。但Gustafsson等[15]量化评估了纯电动汽车、燃料汽车和纯电动重型商用车能源载体燃料生命周期碳排放,结果表明,高电力依赖的能源载体在降低碳排放效果上并不一定比柴油更好。涂小岳等[16]基于LCA方法建立了DHCV的生命周期能耗和环境排放差异评价模型。Zhang等[17]比较了2020年和2040年不同时间节点下的纯电动汽车、氢燃料汽车和DHCV的全生命周期污染物排放量,发现绿色电力和绿色氢是影响不同重型商用车电气化方案下CO2、NOx和PM2。5全生命周期排放的重要因素。 综上,国内外学者关于重型商用车全生命周期评价主要聚焦在液化气和DHCV,符合我国实际发展情况的FCHCV的全生命周期环境影响预测研究相对较少且结果尚不明确。因此,本研究基于我国区域实际发展情况,构建面向2035年基于不同氢能路径下的FCHCV与DHCV的LCA预测模型,对2022年与2035年FCHCV与DHCV的全生命周期物质流、能量流和排放流进行对比分析,探究基于不同氢能路径下的FCHCV与DHCV产生的环境效益和节能减排潜力,以期为FCHCV节能减排、环境友好路线制定提供参考依据。 1材料与方法 1.1评价对象 本研究选取国内某重型商用车企业某款FCHCV为评价研究对象,同时为使得FCHCV与DHCV具有可比性,选取的DHCV与FCHCV为同一型号,以此量化预测对比FCHCV与DHCV的生命周期材料资源消耗、化石能源消耗、碳排放和污染物排放结果,评估FCHCV的生命周期环境影响和节能减排潜力。由于FCHCV与DHCV的差异主要在整备质量的差异,因此暂未考虑车辆的悬挂车厢,两款车型实车实景图如图1所示,基本特征参数见表1。

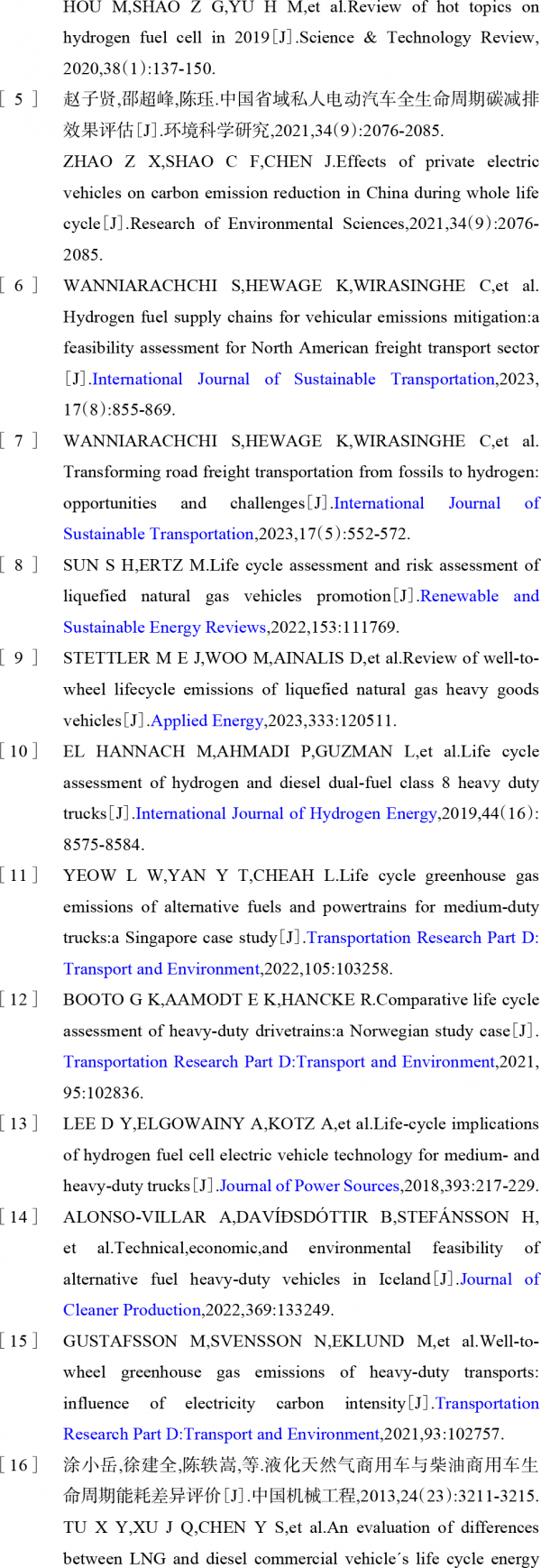

1.2系统边界 FCHCV与DHCV的全生命周期包括原材料获取、制造装配、运行使用和报废回收4个阶段,分别用阶段Ⅰ、阶段Ⅱ、阶段Ⅲ和阶段Ⅳ来表示。基于CML2001方法体系,其输出为表征碳排放的全球变暖潜值〔GWP,以CO2-Eq(当量)计,单位为kg)〕以及将模型输出的材料资源统一转换为材料资源消耗量〔ADP(e),以Sb-Eq计,单位为kg〕,初级能源统一转换为化石能源消耗量〔ADP(f),单位为MJ〕,环境排放物统一转换为酸化潜值(AP,以SO2-Eq计,单位为kg),以及水体富营养化潜值(EP,以Phosphate-Eq计,单位为kg)、光化学烟雾潜值(POCP,以Ethene-Eq计,单位为kg)和人类损害潜值(HTP,以DCB-Eq计,单位为kg)。功能单位是指经过量化的产品功能或绩效特征[12],《节能与新能源汽车技术路线图2.0》规划氢燃料商用车到2025年的整车寿命为40×104km,本研究假设FCHCV在中国工况运行40×104km,系统边界如图2所示。

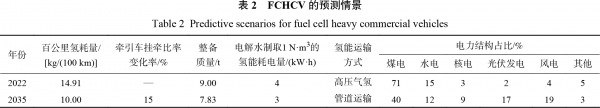

1.3预测评价模型 1.3.1预测情景 本研究基于FCHCV关键技术发展趋势,参考《节能与新能源技术路线图2.0》和《中国2030年能源电力发展规划研究及2060年展望》等,选取车辆百公里燃料消耗量、牵引车挂牵比、氢能运输方式和电力结构等关键因素构建面向2035年的预测情景。根据《节能与新能源汽车技术路线图2.0》中商用车的总体技术路线可知,到2035年重型商用车的燃油经济性降至10kg/(100km),牵引车挂牵比变化率提高15%,DHCV的油耗降低25%,整备质量降低13%,FCHCV的预测情景如表2所示。

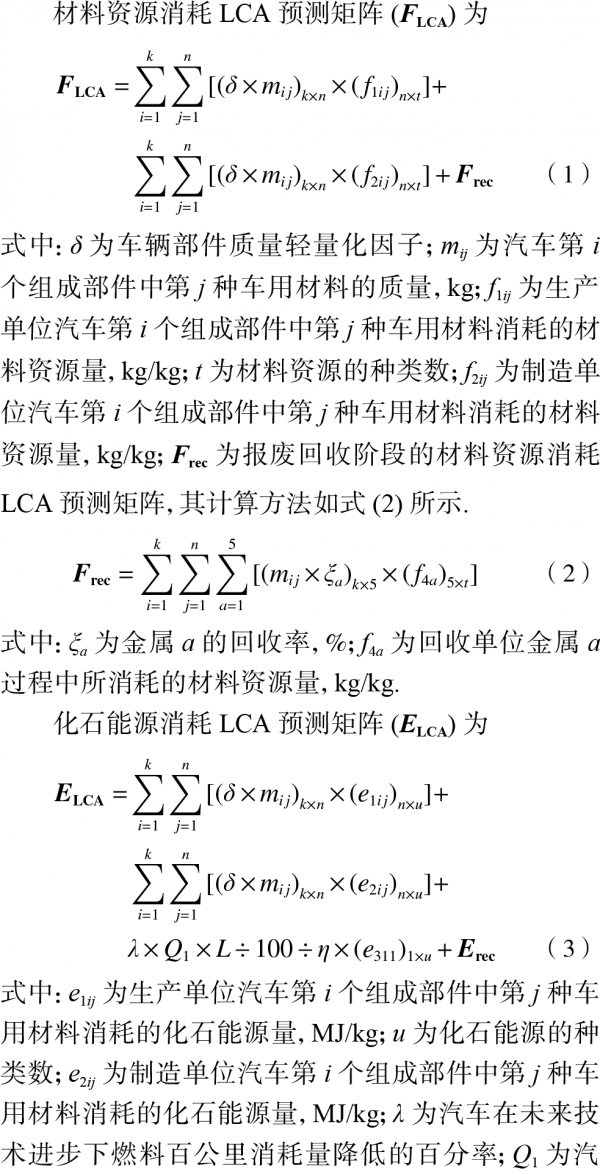

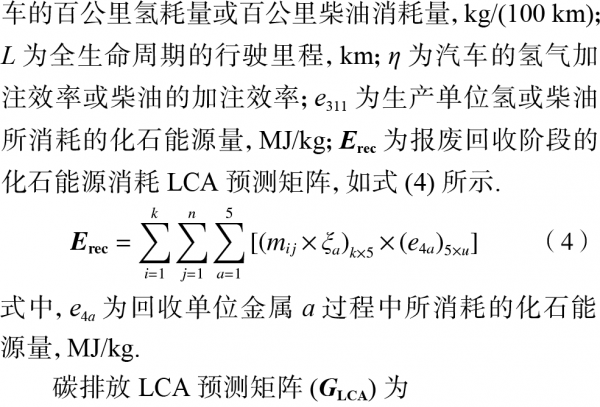

1.3.2预测评价模型 本研究基于笔者所在团队研究基础[18-21]上,构建面向2035年基于关键因子变化的车辆LCA预测评价模型,量化预测对比FCHCV与DHCV的全生命周期材料资源消耗、化石能源消耗、碳排放和污染物排放结果,评估FCHCV全生命周期环境效益和节能减排潜力。

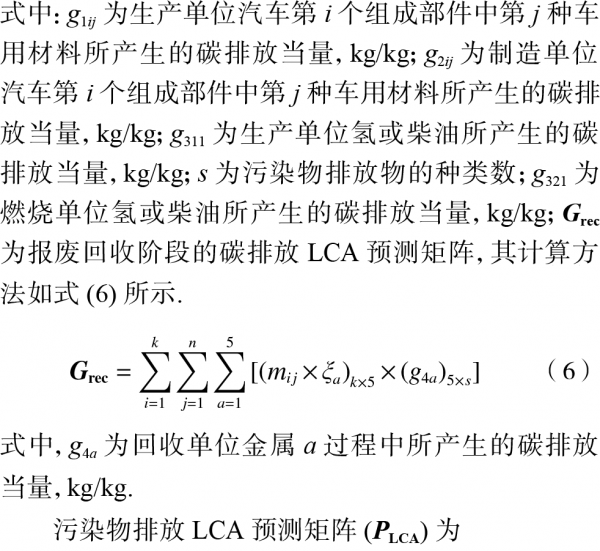

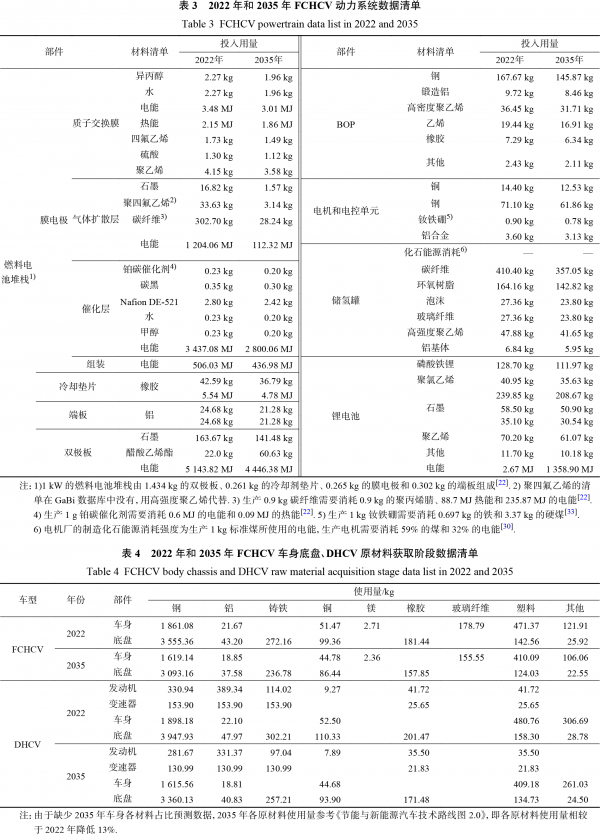

1.4清单分析 1.4.1原材料获取阶段 本研究将FCHCV划分为燃料堆栈[22-25]、储氢罐[25]、锂[26-28]、电机与电控单元[29-30]、电堆辅电系统(Balance of plant,BOP)[23]、车身[31-32]和底盘[18-19]七部分,将DHCV划分为发动机、变速器、车身和底盘[19,31-32]四部分。根据实地调研,FCHCV堆栈、储氢罐、锂、电机与电控单元、电堆辅电系统、车身和底盘的质量占比分别为4.1%、7.6%、6.5%、1.0%、2.7%、30.1%和48.0%,根据商用车总体技术路线,2022年和2035年FCHCV动力系统数据清单如表3所示,车身和底盘数据清单如表4所示。DHCV动机、变速器、车身和底盘的质量占比分别为10.3%、5.7%、30.7%和53.3%,具体数据清单如表4所示。

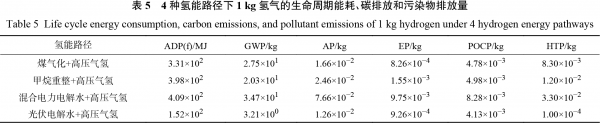

1.4.2制造装配阶段 考虑制造装配车辆所带来的能源消耗,目前我国电力以煤电为主,经调研文献和产业报告,假设我国电力来源中燃煤发电占71%,水力发电占15%,核能发电占3%,光伏发电占2%,,风力发电占4%以及其他发电方式占5%。参考文献[19-20],得到FCHCV整车装配阶段的电能和热能消耗分别为6.86和2.03MJ/kg,DHCV整车制造装配阶段电能和热能消耗分别为2.82和0.84MJ/kg。 1.4.3运行使用阶段 FCHCV运行使用阶段主要考虑氢气消耗所带来的环境影响,氢能路径的不同和车辆的运行状况都会影响车辆使用过程的氢能消耗。目前国内主流为站外供氢加氢站[34],因此本研究只考虑站外供氢加氢站。根据《氢能产业发展中长期规划(2021−2035年)》可知,可再生能源制氢和传统能源制氢匹配碳捕捉、利用和封存技术(carbon capture,utilization and storage,CCUS)是未来的发展方向,因此选取煤气化、甲烷重整、混合电力电解水以及光伏电解水制氢作为制氢方式代表进行量化分析,混合电力结构参考我国当前电力结构,运输方式考虑当前氢能主流运输方式−高压气氢运输。基于文献调研和实地调查[35-37],4种氢能路径下1kg氢气的生命周期能耗、碳排放和污染物排放量如表5所示。

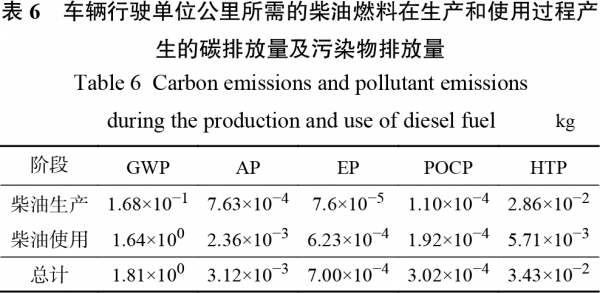

DHCV运行使用阶段主要考虑车辆消耗柴油的化石能源消耗和排放,根据当前《重型柴油车污染物排放限值及测量方法(中国第六阶段)》的污染物排放限值以及参考文献[21]得到的参考值,经过Gabi软件CML2001方法的测算,得到柴油燃料生产和使用过程的排放量(见表6)。

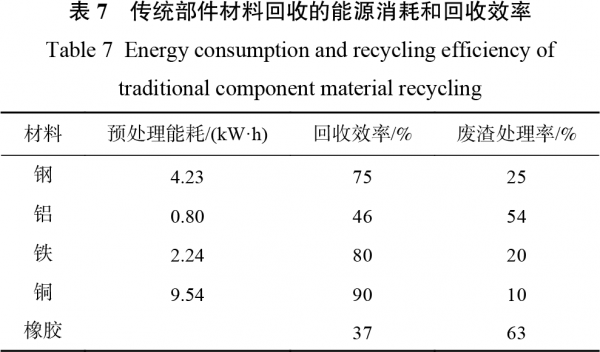

1.4.4报废回收阶段 报废回收阶段主要考虑车辆报废之后拆解、粉碎等工艺和主要金属材料回收产生的环境效益。由于当前FCHCV处于示范运营阶段,国内尚未出现大规模报废的FCHCV。因此,本研究FCHCV的部件回收主要借鉴传统燃油汽车的报废流程[38],其搭载的锂的回收参考纯电动汽车锂的回收流程工艺[39-40],搭载的电堆的回收借鉴国外电堆的回收工艺流程[22],DHCV报废回收同样借鉴传统燃油汽车的报废流程。传统部件回收的能源消耗和回收效率如表7所示。

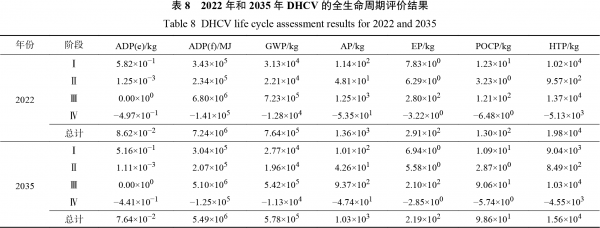

2结果与讨论 2.1预测结果 基于DHCV和FCHCV的数据清单,利用车辆全生命周期预测评价模型和CML2001评价方法,得到2022年和2035年DHCV和FCHCV的全生命周期评价结果如表8所示。

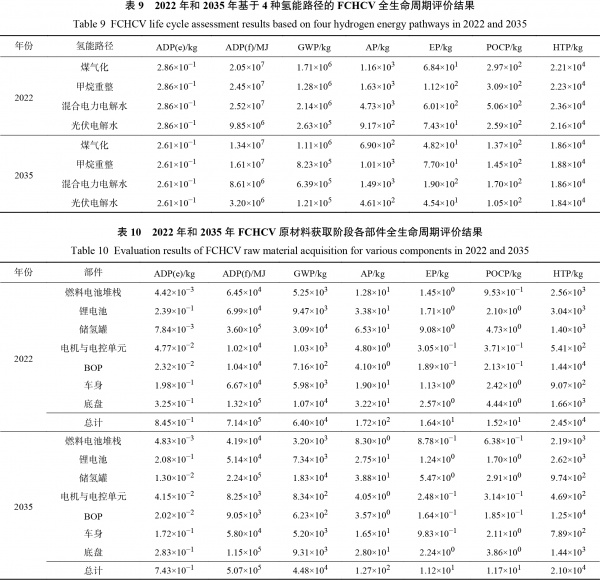

由表8可见,相比于2022年,2035年DHCV全生命周期ADP(e)、ADP(f)、GWP、AP、EP、POCP和HTP分别降低了11.36%、24.17%、24.35%、24.26%、24.74%、24.15%和21.21%,主要原因是车辆轻量化技术的进步以及使用的电能进一步清洁化。2022年和2035年基于4种氢能路径的FCHCV全生命周期评价结果如表9所示,进一步分析评价得到原材料获取阶段各部件全生命周期评价结果(见表10)。

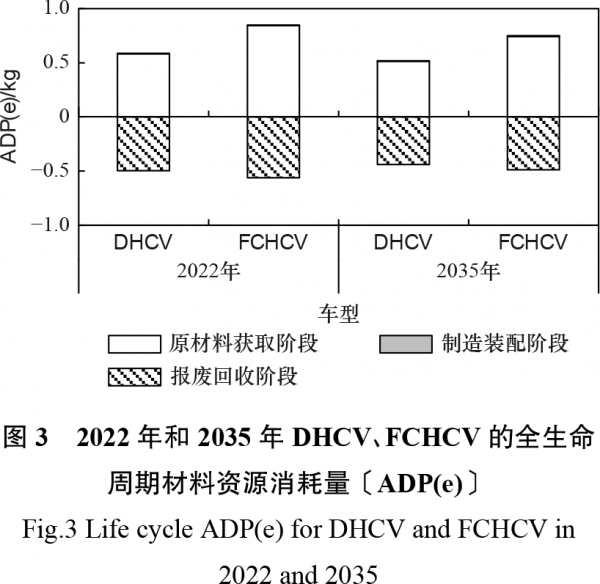

2.2结果分析 根据预测结果,重点分析了2022年和2035年DHCV、FCHCV的全生命周期材料资源消耗量〔ADP(e)〕、化石能源消耗量〔ADP(f)〕、碳排放量和污染物排放量。 2.2.1材料资源消耗量 2022年和2035年DHCV、FCHCV的全生命周期材料资源消耗量〔ADP(e)〕如图3所示。由图3可见,2022年FCHCV的全生命周期材料资源消耗量是DHCV的2.3倍,主要原因是FCHCV的原材料获取阶段的材料资源消耗量明显高于DHCV。到2035年,DHCV和FCHCV的材料资源消耗量分别降低11.36%和8.74%。

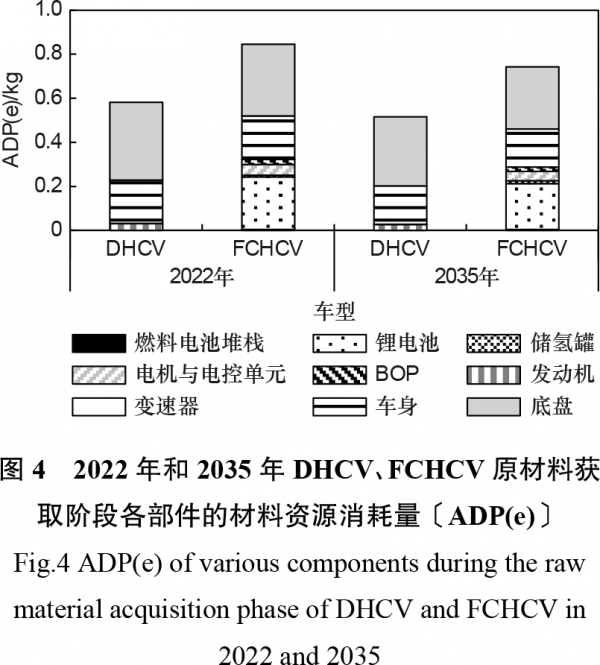

为进一步研究DHCV和FCHCV原材料获取阶段各部件材料资源消耗量的差异,得到2022年和2035年DHCV、FCHCV原材料获取阶段各部件的材料资源消耗量〔ADP(e)〕如图4所示。由图4可见,FCHCV与DHCV的材料资源消耗差异主要来源于动力系统的差异,FCHCV的材料资源消耗量高于DHCV的主要原因为FCHCV车型原材料中用到了锂,锂的材料资源消耗量较高。

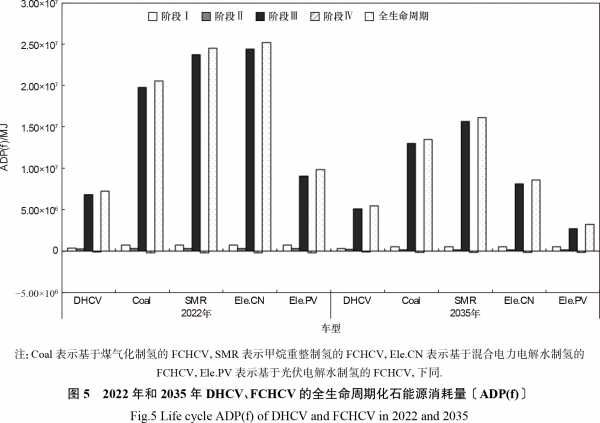

2.2.2化石能源消耗量 2022年和2035年DHCV、FCHCV的全生命周期化石能源消耗量〔ADP(f)〕如图5所示。由表8、表9和图5可见,FCHCV和DHCV的化石能源消耗量在运行使用阶段最大。在2022年,基于煤气化、甲烷重整和混合电力电解水制氢的FCHCV的全生命周期化石能源消耗量高于DHCV,基于光伏电解水制氢的FCHCV的全生命周期化石能源消耗量低于DHCV。与2022年相比,2035年DHCV的全生命周期化石能源消耗量降低了24.17%,基于煤气化、甲烷重整、混合电力电解水和光伏电解水制氢的FCHCV的全生命周期化石能源消耗量分别降低了34.48%、34.23%、65.81%和67.55%。到2035年,基于煤气化、甲烷重整和混合电力电解水制氢的FCHCV的全生命周期化石能源消耗量比DHCV分别高144.96%、193.77%、56.80%,基于光伏电解水制氢的FCHCV的全生命周期化石能源消耗量比DHCV低41.78%。在未来基于光伏电解水制氢的FCHCV具有降低化石能源消耗量的潜力。

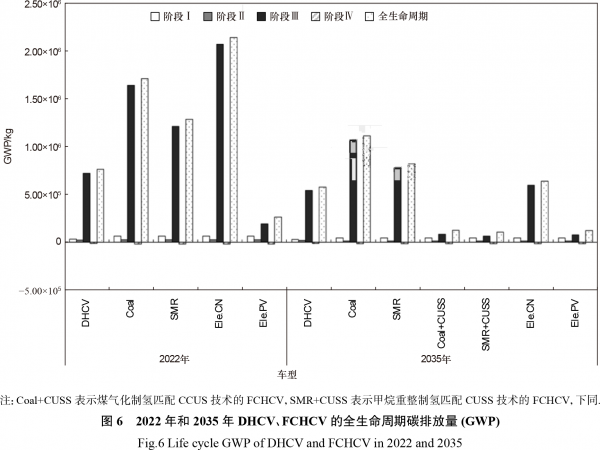

2.2.3碳排放 由于CCUS技术是未来重点发展方向,因此重点讨论了煤气化和甲烷重整制氢匹配CUSS技术对FCHCV未来的全生命周期碳排放量的影响,根据文献[34],假设煤气化和甲烷重整制氢匹配CUSS技术后的制氢碳排放因子分别为1.5和1kg/kg(每生产1kg的H2,将会产生1kgCO2),得到2022年和2035年DHCV和FCHCV的全生命周期碳排放量,如图6所示。

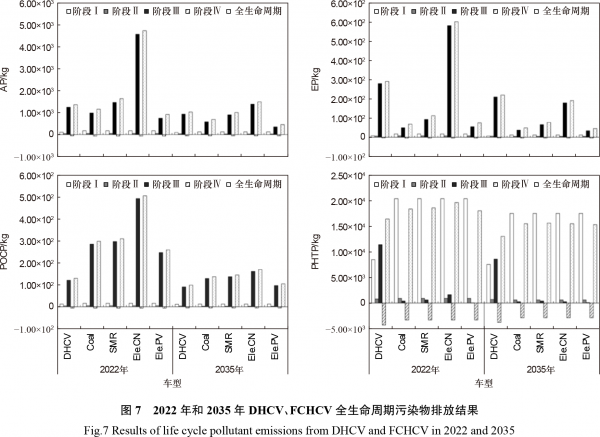

由表8、表9和图6可见,FCHCV和DHCV的全生命周期碳排放量在运行使用阶段占比最大。在2022年,基于煤气化、甲烷重整和混合电力电解水制氢的FCHCV的全生命周期碳排放量均高于DHCV,基于光伏电解水制氢的FCHCV的全生命周期碳排放量低于DHCV。与2022年相比,2035年DHCV的全生命周期碳排放量降低了24.27%,基于煤气化制氢、煤气化制氢匹配CCUS技术、甲烷重整制氢、甲烷重整制氢匹配CUSS技术、混合电力电解水制氢和光伏电解水制氢的FCHCV的全生命周期碳排放量分别降低了35.09%、35.81%、92.58%、91.66%、70.15%和53.97%。到2035年,基于煤气化、甲烷重整和混合电力电解水制氢的FCHCV的全生命周期碳排放量比DHCV分别高92.07%、42.28%、10.47%,基于煤气化制氢匹配CUSS技术、甲烷重整制氢匹配CUSS技术和光伏电解水制氢的FCHCV的全生命周期碳排放量比DHCV分别低78.05%、81.51%和79.09%。在未来基于光伏电解水制氢和化石能源制氢匹配CUSS技术的FCHCV具有巨大的降低碳排放潜力。 2.2.4污染物排放 2022年和2035年FCHCV与DHCV的AP、EP、POCP和HTP等全生命周期评价结果如图7所示。由图7可见,FCHCV和DHCV的全生命周期中AP、EP、POCP在运行使用阶段占比均较大,FCHCV和DHCV的全生命周期中HTP在原材料获取阶段占比最大。在2022年,基于混合电力电解水制氢的FCHCV全生命周期中4种污染物排放量均高于DHCV;基于煤气化制氢的FCHCV全生命周期中EP值低于DHCV,其余3种污染物排放量均高于DHCV;基于甲烷重整和光伏电解水制氢路径的FCHCV全生命周期中AP、EP值均低于DHCV,POCP和HTP值均高于DHCV。2035年,经过总体技术的发展提升,FCHCV和DHCV的污染物排放量均有所降低。在AP方面,基于煤气化和光伏电解水制氢的FCHCV全生命周期污染物排放量较DHCV分别低33.05%和55.30%,这两种制氢路径下的FCHCV在未来具有降低AP的潜力;在EP方面,基于煤气化、甲烷重整和光伏电解水制氢的FCHCV全生命周期污染物排放量比DHCV分别低78.00%、64.85%和79.28%,在这3种制氢路径下的FCHCV在未来具有降低EP的潜力;在POCP和HTP方面,2035年FCHCV的全生命周期污染物排放量均高于DHCV。综上,以可再生能源制氢为基础的FCHCV在未来具有较大的节能减排潜力和降低对环境产生负面影响的潜力。

3结论 a)在全生命周期材料资源消耗量方面,2022年与2035年FCHCV的材料资源消耗量分别为2.86×10−1和2.61×10−1kg,DHCV的材料资源消耗量分别为8.62×10−2、7.64×10−2kg。2022年与2035年FCHCV的材料资源消耗量均比DHCV高,且二者在未来降低全生命周期材料资源消耗量的潜力较低。 b)在全生命周期化石能源消耗量方面,2022年基于煤气化、甲烷重整和混合电力电解水制氢的FCHCV的化石能源消耗量高于DHCV,基于光伏电解水制氢的FCHCV的化石能源消耗量低于DHCV;到2035年,仅基于光伏电解水制氢的FCHCV的化石能源消耗量比DHCV低41.78%,在未来基于光伏电解水制氢的FCHCV具有降低化石能源消耗的潜力。 c)在全生命周期碳排放量方面,2022年仅基于光伏电解水制氢的FCHCV的全生命周期碳排放量低于DHCV;与2022年相比,2035年基于甲烷重整制氢和甲烷重整制氢匹配CUSS技术的FCHCV的全生命周期碳排放量分别降低了92.58%、91.66%。在未来基于光伏电解水制氢和化石能源制氢匹配CUSS技术的FCHCV具有巨大的降低碳排放的潜力。 d)在全生命周期污染物排放量方面,在2022年基于光伏电解水制氢的FCHCV的全生命周期中AP和EP均低于DHCV;到2035年,基于光伏电解水制氢的FCHCV的全生命周期AP和EP较DHCV分别低55.30%和79.28%;在2022和2035年,基于4种氢能路径的FCHCV的全生命周期POCP和HTP均高于DHCV。因此,以可再生能源制氢为基础的FCHCV在未来具有降低对环境产生负面影响的潜力。

|