|

邹雪娜1,褚立强1,徐徜徉2

(1、天津科技大学材料科学与化学工程学院,天津300457;2、天邦膜技术国家工程研究中心有限责任公司,大连116023)

摘要:生物天然气(BNG)是近年来新兴的一种可再生清洁能源。制备生物天然气的核心是去除沼气中的二氧化碳。CO2/CH4分离膜技术被认为是未来沼气提纯领域最有潜力的一项技术。本文对CO2/CH4分离膜技术在沼气提纯中的应用研究和发展现状进行综述,包括CO2/CH4分离膜材料的最新发展;膜法沼气提纯工艺过程的设计;欧美膜法沼气提纯工业化装置的近况等;最后对膜法沼气提纯技术的主要困难及未来发展方向进行分析与讨论。

为了应对能源短缺和环境恶化,近年来世界各国都大力推动可再生能源和清洁能源的开发与利用。沼气是有机生物质经过厌氧发酵生成的,是一种宝贵的可再生清洁能源。沼气经过净化提纯后可以与石化天然气相媲美,被称为生物天然气(BNG)。

生物天然气可以压缩成车用燃料(CNG),相对汽油和柴油等化石能源,使用生物天然气不仅可以降低汽车尾气排放造成的空气污染,而且温室气体的净排放量减少75%~200%。

生物天然气可以混入现有的天然气管网,降低对石化能源的依赖。石化天然气的价格近年来不断攀升,所以沼气提纯后能源利用效率和经济价值都大幅度提高。美国、德国、瑞典和瑞士等欧美国家在生物天然气的生产和利用领域近年来已经取得显著进展。瑞典计划到2060年时用生物天然气完全取代石化天然气,成为世界上第一个完全使用可再生能源的国家。中国也开始研究生物天然气的大规模生产及高效利用。

沼气的成分随原料和发酵方式而有所差异,主要成分是甲烷(CH4)和二氧化碳(CO2),以及少量的水蒸气、硫化氢、小分子烷烃和硅氧烷。表1是沼气、管网天然气以及车用燃气的主要气体成分情况。CO2在沼气中含量高,不仅降低了沼气的热值和燃烧势,而且对天然气管道具有腐蚀作用。因此,实现沼气中CO2与CH4的分离是将沼气转化成生物天然气的关键。沼气提纯领域常用的CO2/CH4分离技术包括变压吸附法(PSA)、水洗法、化学吸收法、深冷分离法以及膜分离法。变压吸附法、水洗法和化学吸收法由于设备和技术工艺比较成熟,在沼气提纯领域的市场份额超过90%。气体分离膜技术最近几年中发展迅速,目前,在沼气提纯领域的市场份额已经升至5%。

与其它几种分离方法相比,气体分离膜技术的优势包括设备紧凑,占地面积小;处理规模可大可小;操作简单灵活,可连续也可以间断运行;维修保养容易;不使用化学试剂和水;不会造成环境污染等。因此气体分离膜法被认为是未来大中型沼气工程中制备生物天然气的一种非常有潜力的技术。

过去30年中关于CO2/CH4分离膜国内外有很多研究,也在天然气纯化、石油开采CO2回收和垃圾填埋气处理等领域实现工业化应用。按照分离机理,CO2/CH4分离膜可以分为气体分离膜、促进传递膜和膜吸收器。按所用的膜材料,可分为聚合物膜、无机膜和聚合物无机复合膜。膜吸收器的分离效率和回收率很高,但需要使用水或化学试剂作为吸附剂,可能对环境造成二次污染。膜吸收器中聚合物长期与化学吸附剂接触,使用寿命有限,也影响膜吸收器的长期使用性能。促进传递膜在处理高浓度的CO2时,会发生“饱和”现象,丧失分离效果。对于使用液体为传递介质的促进传递膜,传递介质的流失也是该技术面临的一个主要困难。无机膜具有高分离性能和热稳定性,可用于苛刻环境下的气体分离,不过无机膜分离组件的制备工艺过于复杂,造价太高。

目前已经商业化的CO2/CH4分离膜主要是聚合物膜,因此本文将就聚合物分离膜在沼气提纯中的应用研究和发展现状进行综述,包括CO2/CH4分离膜材料的最新进展以及膜法沼气提纯工艺过程的设计等。最后对本领域目前存在的困难和问题进行分析,对未来的发展方向提出展望。

1沼气提纯用气体分离膜材料

研究比较多的用于CO2/CH4分离的聚合物膜材料有醋酸纤维素(CA)、聚酰亚胺(PI)、聚醚酰亚胺(PEI)、聚砜(PSF)、聚苯醚(PPO)、聚碳酸酯(PC)和聚二甲基硅氧烷(PDMS)等。表2是各种常用聚合物膜的CO2渗透系数和CO2/CH4分离系数。聚二甲基硅氧烷在室温下是橡胶态,CO2和CH4通过PDMS的渗透系数都很高,但由于CO2在PDMS中溶解性比CH4高,因此PDMS也具有一定的分离效果。除了PDMS之外,其它聚合物在室温时都处于玻璃态。20世纪80年代对醋酸纤维素(CA)的研究较多,CA具有一定的分离系数,但是其渗透系数较低。CA在分离CO2/CH4时的主要问题是抗塑化能力低,即在一定温度下当CO2的分压达到一定值后,CO2分子在聚合物膜中吸附“溶解”,吸附的CO2将破坏聚合物膜中高分子链的堆积,使聚合物膜发生“溶胀”。CO2和CH4通过“塑化”后聚合物膜的渗透速率都显著提高,致使膜的CO2/CH4分离系数降低。常用聚合物材料的塑化压力见表2。醋酸纤维素的另外一个局限是对水敏感,使用中要避免水汽。由于CA的原料便宜,成膜性好,在工业装置中最早实现了大规模的应用。

聚砜是另一种常用的气体分离膜材料,其CO2渗透性能和分离系数均低于CA。不过其塑化压力高达34bar(1bar=1×105Pa),在CO2分压较高时具有一定的应用价值。聚酰亚胺PI是近年来研究最多的CO2/CH4分离膜材料。

除了实验室合成的各种结构的PI,人们经常对商品化的PI(如Matrimid)进行改性处理。表3是各种商品化和实验室合成的不同结构聚酰亚胺的CO2渗透系数PCO2与分离系数αCO2/CH4。

由于测量方法和测量条件的差异,测量结果会有一定的波动。聚酰亚胺的热稳定性、化学稳定性、机械性能、成膜性能等都很好,其CO2渗透性和CO2/CH4分离系数均优于其它膜材料。近年来沼气提纯工业化装置中使用最多的也是(PI)中空纤维膜。

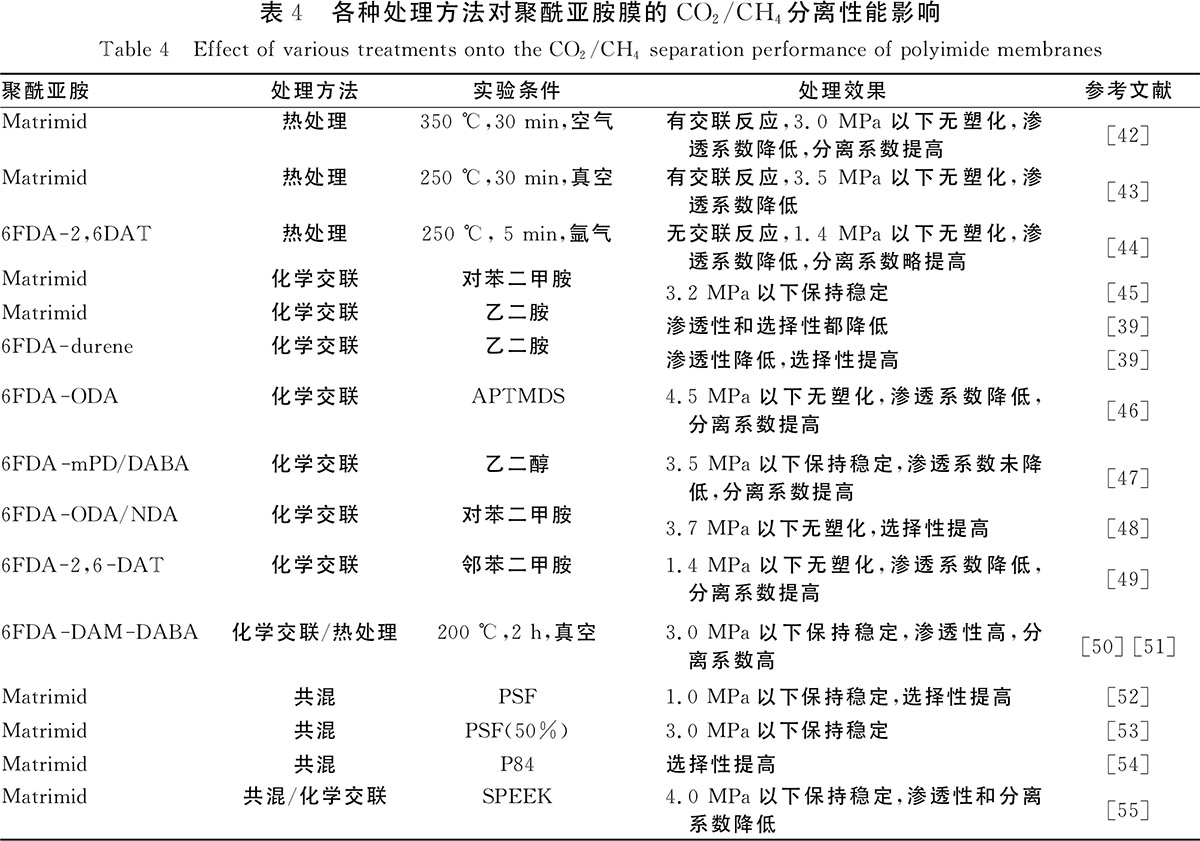

聚酰亚胺膜在分离CO2/CH4应用中的主要挑战是塑化现象,例如Matrimid聚酰亚胺的塑化压力为1.2mPa,与醋酸纤维素相当。为了提高PI膜的抗塑化能力,各国的科技人员做了大量的工作,研究较多的方法有热处理法、化学交联法以及与料共混法。表4是各种处理方法对PI膜气体分离性能的影响。

Bos等实验结果表明热处理可以提高聚酰亚胺(Matrimid,Ciba)的抗塑化能力。当PI膜在空气存在条件下在350℃下处理15min后,处理后的PI膜不再溶于溶剂中,证实已经发生交联反应。热处理后的PI膜在CO2压力达到3.0mPa时膜也未发生塑化,对CO2/CH4的分离系数提高。不过CO2和CH4通过PI膜的渗透性都有所降低。Dong等在真空条件下对Matrimid非对称膜进行热处理,结果发现250℃下处理30min就可以提高膜的抗塑化性。PI膜的渗透性同样有所降低,提高处理温度到350℃会进一步降低CO2渗透性。

Chen等使用双(3-氨基丙基)四甲基二硅氧烷(APTMDS)为交联剂,将聚酰亚胺6FDA-ODA浸泡在质量分数10%APTMDS的乙醇溶液中4h,所获得的膜相对于未处理的材料其渗透系数PCO2=18.6barrer降低到PCO2=15.7barrer,但是分离系数αCO2/CH4从53.1提高到87.9。所以化学交联处理后PI膜的综合性能优越,膜也具有非常好的抗塑化能力。在室温下通过浸泡的方法实现化学交联,方法简单,操作容易,具有非常好的实用价值。其它常用的交联剂包括乙二胺、乙二醇、丙二胺、邻苯二甲胺、对苯二甲胺等。

Koros组最近合成了含羧酸聚酰亚胺(6FDA-DAM:DABA),在经过1,3-乙二醇化学交联后再在真空或氩气气氛中200℃下处理一定时间,所获得非对称中空纤维膜在3.0mPa以下保持稳定。中空纤维的气体渗透性达到117GPU[1GPU=7.5×10-12m3/(m2·s·Pa)],CO2/CH4的分离系数αCO2/CH4达到37。Rafiq等使用N-甲基吡咯烷酮/二氯甲烷为溶剂制备PSF/PI共混膜,两种材料具有非常好的共混相容性,所获得的非对称膜在1.0mPa下无塑化现象。研究发现当溶剂中N-甲基吡咯烷酮的质量分数为80%时,所获得的膜的分离系数最高。Kahn等最近发现聚酰亚胺和磺化聚醚醚酮(SPEEK)具有非常好的共混相容性。他们制备了各种组成的共混膜,并利用对苯二甲胺对其中的PI进行交联,最终获的的膜在4.0mPa以下都无塑化现象。

2膜法沼气提纯工艺过程

沼气在进入膜分离器之前通常要进行预处理,以除去沼气中的H2S,H2O,小分子有机物以及颗粒物等。预处理过程的目的有两方面:(1)避免酸性气体H2S与水反应形成腐蚀性气体,对系统中的压缩机和管道产生损坏;(2)避免小分子有机物和颗粒物对聚合物膜造成污染。常用的脱硫技术有化学吸附法和催化氧化法,由于沼气中H2S的含量通常很少,因此吸附剂多选择活性炭和分子筛。另外氧化铁脱硫法在沼气精制领域应用也比较广泛。脱湿的方法有冷凝法和干燥剂吸附法。小分子有机物对于聚合物膜具有破坏作用,需要通过脱油器等去除。沼气中可能含有少量无机固体颗粒物,可以通过过滤器来去除。

在沼气提纯装置中通常会按照膜组件的排布连接方式将膜分离过程分为一阶,二阶和三阶过程。在一阶过程中,沼气直接通过气体分离膜组件,CO2通过聚合物膜到达渗透侧,而保留气体中主要是CH4。此模式设计简单,没有循环过程,所以能源消耗少。通过调节膜有效面积,操作压力及保留比等参数,各种不同浓度的CH4均可以获得。Molino等发现当使用一阶过程时,如果要保持获得CH4体积分数超过95%,膜两侧的压力差要超过1.5mPa。不过,这时CH4的回收率低于80%。这是因为一部分甲烷会通过膜渗透到另一侧,使甲烷的回收率降低。

为了降低一阶膜过程中甲烷的损失,多数装置中采用二阶过程(见图1)。二阶过程中有部分气体需要循环回到压缩机,增加能源的消耗。不过二阶过程中甲烷的回收率和纯度都很高,可以完全弥补能源消耗方面的损失,是目前工业化装置中使用最多的设计。图1(a)中在第一阶膜分离器的保留气中会含有一定量的CO2,需要通过第二阶分离器将其去除掉。因此第二阶分离器的保留气中甲烷纯度可以达到要求。该设计的特点是压力损失小,循环部分不需要额外的压缩机。图1(b)中第一阶的渗透气将被循环处理,经过第二阶分离器后会留在保留气中,而第二阶的渗透气则主要是CO2,可以排放掉。由于第一阶的渗透侧压力降低较多,所以通常需要在二阶分离器前加一个压缩机。二阶过程中甲烷的回收率基本可以达到98%。Deng等通过模拟计算比较一阶和二阶膜分离过程获得的CH4回收率和过程的经济性。模拟体系中设定沼气原料中CH4体积分数为65%,沼气处理量1000m3/h,处理后CH4体积分数为98%,操作压力2.0mPa。模拟结果显示一阶过程的CH4回收率最高达到85.5%,而二阶过程[如图1(a)和图1(b)]的CH4回收率可分别达到95.7%和99.7%。需要注意的是,图1(b)所示的二阶过程需要采用第二个压缩机以保证二阶膜分离器中压力差>1.0mPa。

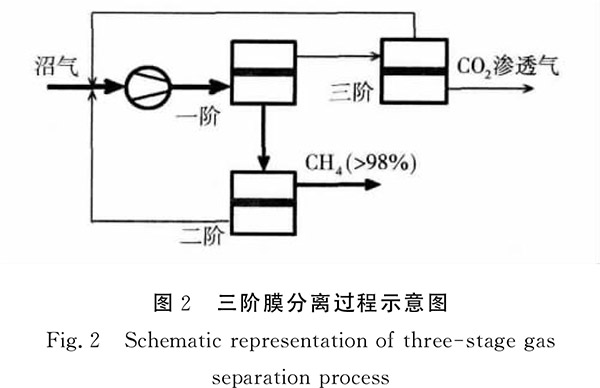

最近两年欧洲新建的膜法沼气提纯工业化装置中开始采用三阶膜分离过程(见图2)。三阶过程的最大优势是CH4的回收率可以达到99%以上。但是三阶过程中使用的膜组件和循环利用的气体更多,所以设备的一次性投资及运行中的能源消耗均增加。不过这种模式下获得的CO2纯度较高,如果可以将CO2充分利用的话,将增加三阶过程的经济效益。

Shao等为污水厂设计了一套采用三阶过程的膜法沼气提纯转置。模拟计算的结果显示当获得的CH4体积分数为97%时,CH4的损失仅0.67%,同时获得的CO2体积分数达到99%,CO2回收率为95.5%。研究结果表明当操作压力降低时,所需要的膜有效面积将快速增加。

3膜法沼气提纯技术的工业化应用

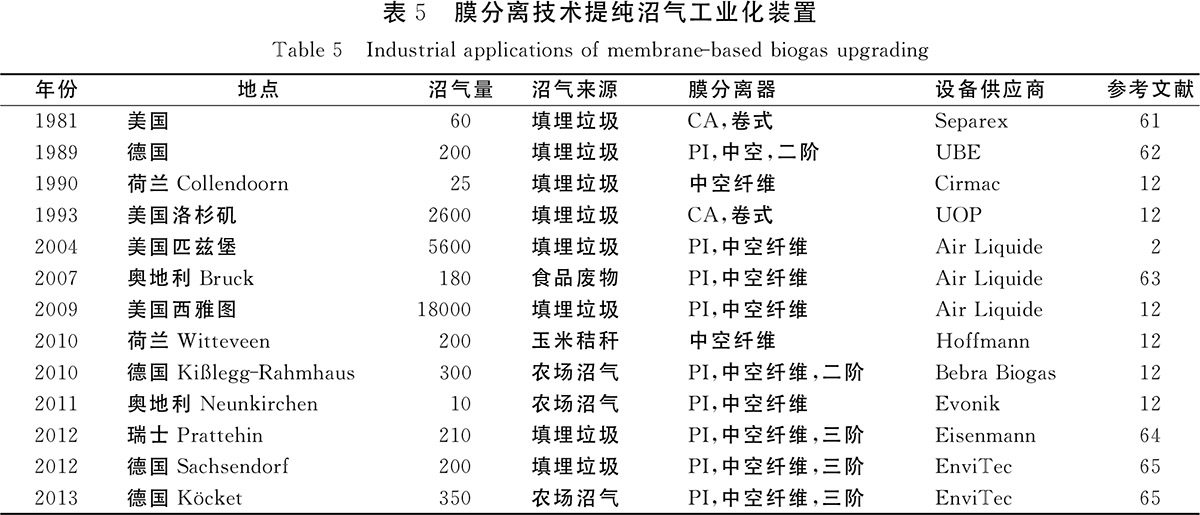

美国、德国、荷兰、奥地利和瑞士等国家已经安装并运行多套膜法沼气精制工业化装置。表5列出了一些代表性的工业化装置情况。沼气的来源广泛,包括垃圾填埋气、污水处理厂、食品加工废料和农业废弃物等。沼气的处理量范围大,每小时的沼气流量从几十立方米到上万m3。

提纯后的沼气体积分数可以达到98%以上,可以直接混入天然气管网替代石化天然气,也可以压缩后作为车用燃料。提供膜法沼气提纯技术的公司分为两类:(1)分离膜和膜组件的制造商,如AirLiquids和EvoNik;(2)使用前面公司的膜组件设计沼气提纯装置,如Eisen-mann和EnviTec。

美国的沼气提纯设备主要用于城市附近垃圾填埋场产生的沼气。1993年,美国加州洛杉矶市开始使用膜分离技术提纯垃圾填埋气,其核心部分是UOP公司的醋酸纤维素膜(螺旋卷式组件),处理能力达到2600m3/h,获得的生物天然气体积分数达到97.5%,经压缩处理后可直接用作车用燃料。

2009年,美国西雅图市运行目前为止世界上最大的膜法沼气提纯装置,其处理能力超过18000m3/h,生产的甲烷体积分数约为97%,可以混入天然气管网。该设备中使用的是AirLiquide公司提供的聚酰亚胺中空纤维膜组件。

欧洲使用膜法提纯沼气的第一个工业化装置2007年,在奥地利Bruck开始运行。沼气的处理量为180m3/h,处理后的甲烷体积分数为97%,主要混入天然气管网。2010年Hoffmann公司在荷兰Witteveen建立一套处理量为200m3/h的沼气提纯装置。除了获得高纯度的生物天然气之外,该套设备对排出的CO2进行了纯化,获得了食品级的CO2,进一步提高了整个过程的经济效益。2012年,EnviTec公司在德国的Sachsendorf建立了一套处理垃圾填埋气的装置。沼气处理量为200m3/h,沼气经三阶膜分离过程提纯后CH4的体积分数超过99%,而CH4的损失量在0.5%以下。最近,北京合力清源公司使用进口膜组件搭建了一套膜法沼气提纯装置。沼气来源是养殖场粪便,沼气处理量为1000m3/h,提纯后的沼气浓度大于95%,用于农村燃气系统。

4膜技术在沼气提纯中的主要困难及对策

随着近几年欧洲多个膜法沼气提纯工业化装置的安装并稳定运行,利用膜法制备生物天然气逐渐被业内认可。

如果进一步提高膜法沼气提纯技术的分离回收效率,并且降低设备投资和运行能源消耗,膜分离技术在沼气提纯领域将具有更广泛的应用前景。膜法沼气提纯技术当前的主要问题可以归纳为两个方面:(1)气体分离膜材料在混合气体条件下的气体渗透性,选择性及长期稳定性;(2)膜分离工艺过程的优化设计以及实际操作参数的选择。

沼气的组成随着原料、发酵技术、季节、地点等因素有一定的波动,而气体分离膜材料的渗透系数和分离系数受混合气体的组成影响。分离膜材料的渗透性和选择性不仅影响整套装置的分离回收效率,而且会影响分离工艺过程设计,如使用膜面积、循环气体量、所需要的操作压力等。沼气中CO2含量高,在一定压力下引起聚合物膜材料的“塑化”,导致膜选择性的降低。提高聚合物膜的抗“塑化”能力因此也成为膜材料和膜加工领域的一个重要目标。

操作压力是膜分离技术中最重要的参数。产生压力的压缩机是膜分离装置中能源消耗最多的设备,直接影响整套设备的运行费用。在工艺过程中应尽量减少压力的损失,而且尽量避免使用多个压缩机。

另一方面,膜两侧CO2的压力差是膜分离过程的推动力,当膜两侧压力差较大时,分离膜的效率高。随着沼气组成的波动,需要对操作参数进行适当调节。膜分离装置的优点是过程控制灵活,操作简单。

不过对于具体操作参数的选择,需要根据实际情况进行模拟计算来优化。发展适当的模拟软件将有助于工艺过程设计和操作参数选择。

膜法沼气提纯技术的经济性取决于一次性设备投资、装置运行费用和获得生物天然气的收益等几个方面。Miltner根据在奥地利Bruck的实验数据计算后发现,沼气提纯过程的能源消耗占所获得甲烷能源值的8.4%,即超过91%的CH4为净获得能源。Makaruk等模拟计算的结果显示生产1m3生物天然气的电能消耗约为0.3KWh。Shao等研究发现对于处理能力为200m3/h的沼气装置,其投资回报时间仅为6.8个月。

需要注意的是,这些研究中基本上未包括预处理过程和后处理过程的费用。我国在膜法沼气提纯工业化装置方面仅有初步试验,关于其经济性还未见公开报道。

5结论与展望

沼气的大规模生产和高效利用对于我国的能源结构优化、环境保护及未来社会可持续发展都具有重要意义。规模化沼气生产包括城市垃圾处理、污水处理、食品加工废料、养殖场动物粪便、农作物秸秆等。当前农村城镇化建设也将促进规模化沼气装置的发展。膜分离技术是一种环保和节能的“绿色技术”。欧美国家在过去几年里已经建立多个膜法制备生物天然气工业化装置并稳定运行,所以利用膜分离技术已经开始被业内认可。气体分离膜具有小型化和模块化的优点,发展移动式沼气提纯装置,可以将农村偏远地区的沼气转化成生物天然气,然后压缩成CNG运输到汽车加气站。相信随着膜科学与技术的发展以及人们对生物天然气的逐渐认可,膜法沼气提纯技术将获得更广泛的发展与应用。 |